在当今快速变化的服装制造业中,一个共识正在形成:没有数据,就没有真正的管理。对于服装工厂而言,从传统依靠经验的粗放式运营转向精细化管理,其核心引擎正是数据的采集、处理与应用。本文将探讨为什么数据是现代化服装工厂管理的基石,以及专业的数据处理服务如何为工厂赋能,实现降本增效与品质飞跃。

一、 数据缺失:服装工厂的传统管理之痛

许多传统服装工厂的管理仍停留在“凭感觉、靠经验”的阶段。厂长可能清楚大致产能,但不清楚每条生产线实时的效率瓶颈;采购知道用了多少面料,但无法精确到每款产品的单件耗料与浪费源头;品控能发现瑕疵,但难以系统性分析瑕疵类型与工序、人员的关联规律。这种状态导致了一系列问题:

- 生产透明度低:订单进度、在制品数量、设备状态如同黑箱,管理层决策如同盲人摸象。

- 成本控制模糊:面料、辅料、人工、能耗的实际消耗与标准差异巨大,成本浪费点难以定位。

- 质量波动频繁:质量问题往往事后才发现,无法做到事前预警与过程控制,返工和客诉成本高。

- 供应链反应迟缓:从接单到采购、生产、出货,各环节信息不畅,无法快速响应市场变化和小批量快反订单。

其根源就在于,工厂运营中产生的海量原始数据——如设备运行数据、员工操作数据、物料流转数据、质量检验数据——没有被系统地采集、整合并转化为可指导行动的洞察。

二、 数据处理服务:将数据转化为管理智慧

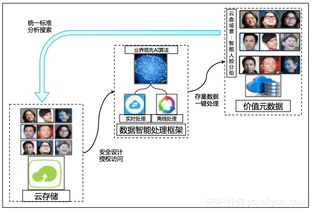

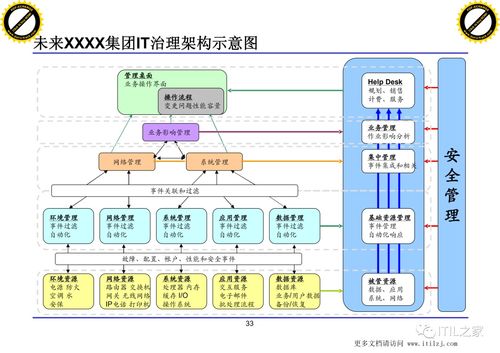

所谓“数据处理服务”,并非简单的数据记录,而是一套从底层到顶层的体系化解决方案。它通过技术工具和专业分析,将工厂的“数据荒地”开垦为“信息沃土”。其核心流程包括:

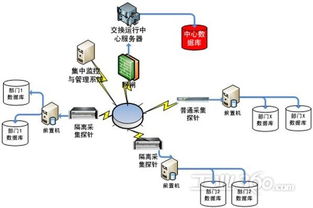

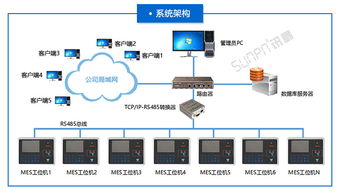

- 数据采集与物联化:通过传感器、RFID、扫码枪、智能终端、MES(制造执行系统)等,自动实时采集人、机、料、法、环各环节数据,打破信息孤岛。

- 数据清洗与整合:将来自不同源头、格式各异的数据进行清洗、标准化和关联,在统一的数据平台(如数据中台)中形成完整、可信的数据资产。

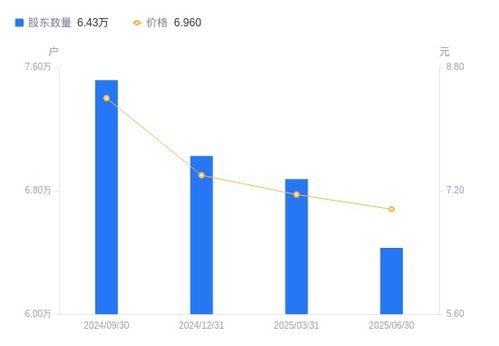

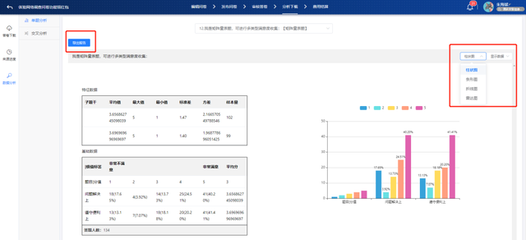

- 数据分析与可视化:运用统计分析、趋势预测、关联挖掘等方法,将数据转化为直观的图表、仪表盘和报告。例如,实时生产看板、OEE(整体设备效率)分析图、质量缺陷柏拉图、成本构成瀑布图等。

- 洞察输出与决策支持:基于分析结果,提供明确的改善建议,如优化排产计划、调整工艺参数、预警设备故障、精准定位技能培训需求等,直接支持管理决策。

三、 实施数据处理服务带来的核心价值

引入专业的数据处理服务,能为服装工厂带来立竿见影且深远持久的管理提升:

- 提升生产效率:实时监控生产线平衡率与瓶颈工序,动态调整资源,使OEE提升15%-30%。精准的工时与产能分析,为科学排产和绩效评估提供依据。

- 实现精益成本:通过单件产品耗料、耗时的精准核算,锁定浪费环节(如裁剪超耗、缝制返工),实现成本降低5%-15%。库存数据透明化,显著减少面料与成品库存积压。

- 稳固产品品质:建立全流程质量数据追溯体系,任何瑕疵可快速定位到班组、工序乃至个人。通过分析质量数据趋势,变“事后检验”为“过程预防”,大幅降低次品率。

- 赋能敏捷制造:打通从订单、设计、采购到生产、发货的全链路数据,使工厂能够快速响应小单、急单,缩短交付周期,提升客户满意度。

- 驱动持续改善:数据为管理提供了客观的“标尺”和“导航”。基于数据的讨论取代了模糊的争论,使持续改善(Kaizen)文化得以扎根,管理决策从“经验驱动”迈向“数据驱动”。

四、 迈向数据驱动的智能工厂

“没有数据,就不会有管理”不仅是一句口号,更是服装工厂在激烈竞争中生存与发展的必然选择。投资于专业的数据处理服务,就是投资于工厂的“数字神经系统”。它让管理者能看清现状、预测未来、精准施策。

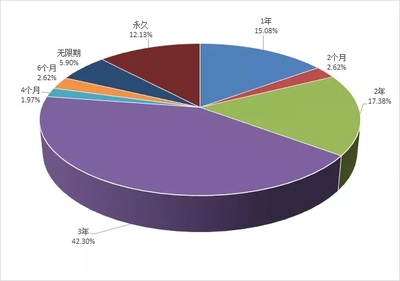

对于尚未起步的工厂,可以从一个核心痛点(如质量追溯或工时效率)入手,小步快跑,积累数据并尝到甜头。对于已有一定信息化基础的工厂,则需着重解决数据整合与深度分析问题,让数据真正产生智慧。

总而言之,在数据即资产的时代,服装工厂的管理升级之路,必然是数据价值挖掘之路。通过构建强大的数据处理能力,工厂将不再只是一个制造场所,而是一个高度透明、动态优化、持续进化的智能组织,从而在时尚产业的快车道上行稳致远。